Dalam operasional Wastewater Treatment Plant (WWTP) atau IPAL, salah satu musuh tak terlihat yang paling merugikan adalah “Dead Zone” (Zona Mati).

Seringkali Engineer mengeluh bahwa nilai TSS (Total Suspended Solids) outlet masih tinggi, padahal dosis tawas (PAC) sudah dinaikkan. Sementara bagian Purchasing bingung mengapa tagihan pembelian bahan kimia melonjak tajam setiap bulan.

Masalahnya seringkali bukan pada kualitas bahan kimia, melainkan pada hidrolika tangki. Jika pengadukan tidak merata, akan muncul area di mana cairan diam tidak bergerak (stagnant). Inilah Dead Zone.

Apa Dampak Fatal Dead Zone?

- Pemborosan Kimia: Hingga 30% bahan kimia yang Anda injeksikan tidak bereaksi dengan air limbah, melainkan hanya berputar-putar di area pusaran atau mengendap sia-sia.

- Penumpukan Lumpur (Sludge): Padatan akan mengendap di sudut-sudut tangki (terutama tangki kotak), membusuk, dan menjadi sarang bakteri anaerob yang memicu bau busuk.

- Shock Loading: Saat Dead Zone tiba-tiba teraduk akibat lonjakan debit, gumpalan lumpur busuk akan lepas dan merusak kualitas air di proses selanjutnya.

Penyebab Teknis & Solusinya

Berikut adalah analisis teknis mengapa Dead Zone terjadi dan bagaimana mengatasinya menggunakan standar desain yang benar.

1. Masalah: Geometri Tangki Kotak vs Silinder Secara alami, cairan lebih mudah diaduk dalam tangki silinder. Pada tangki kotak (rectangular tank), sudut-sudut pertemuan dinding adalah area mati tempat aliran melambat drastis.

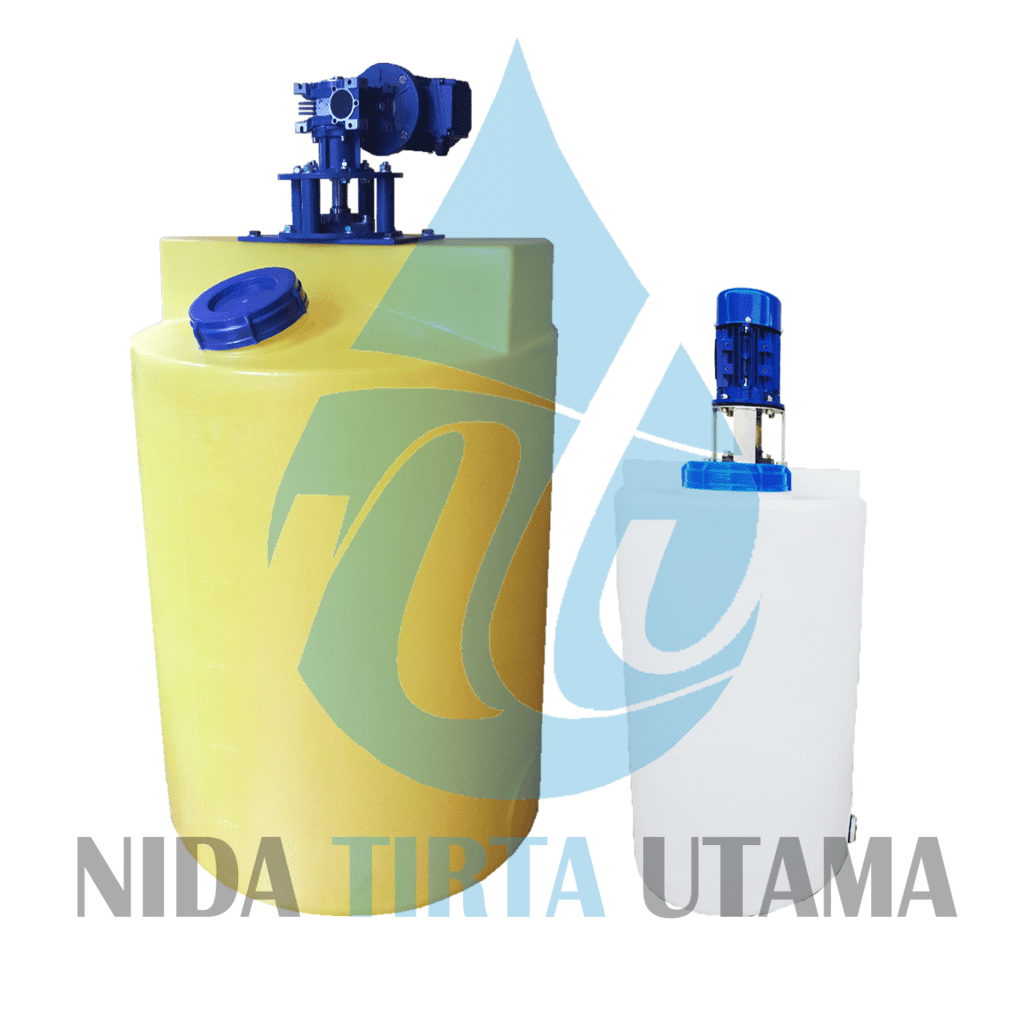

- Solusi Engineering: Jika Anda harus menggunakan tangki kotak, pastikan Agitator Anda memiliki impeller dengan diameter yang cukup besar (rasio D/T yang tepat) untuk menjangkau sudut. Atau, pertimbangkan mengganti tangki dosing Anda dengan Chemical Tank LLDPE Silinder (MC Series) dari Nida Tirta yang didesain seamless tanpa sudut mati.

2. Masalah: Solid Body Rotation (Air Hanya Berputar) Banyak teknisi memasang agitator tepat di tengah tangki (Center Mount) tanpa sekat (baffle). Akibatnya, air hanya berputar seperti gasing. Sekilas terlihat kencang, tapi sebenarnya tidak ada percampuran (mixing) vertikal (atas-bawah).

- Solusi Engineering:

- Pasang Baffle: Plat sekat di dinding tangki untuk memecah putaran air menjadi turbulensi vertikal.

- Off-Center Mounting: Jika tidak bisa pasang baffle, geser posisi agitator sedikit minggir dari titik tengah, atau pasang miring (angled). Ini akan memaksa arus menabrak dinding dan menciptakan axial flow yang kuat.

3. Masalah: Salah Pilih Tipe Impeller Menggunakan impeller high-speed kecil (seperti baling-baling kapal) untuk cairan kental atau lumpur adalah kesalahan fatal. Impeller jenis ini hanya melubangi air di tengah, tapi tidak menggerakkan air di pinggir tangki.

- Solusi Engineering:

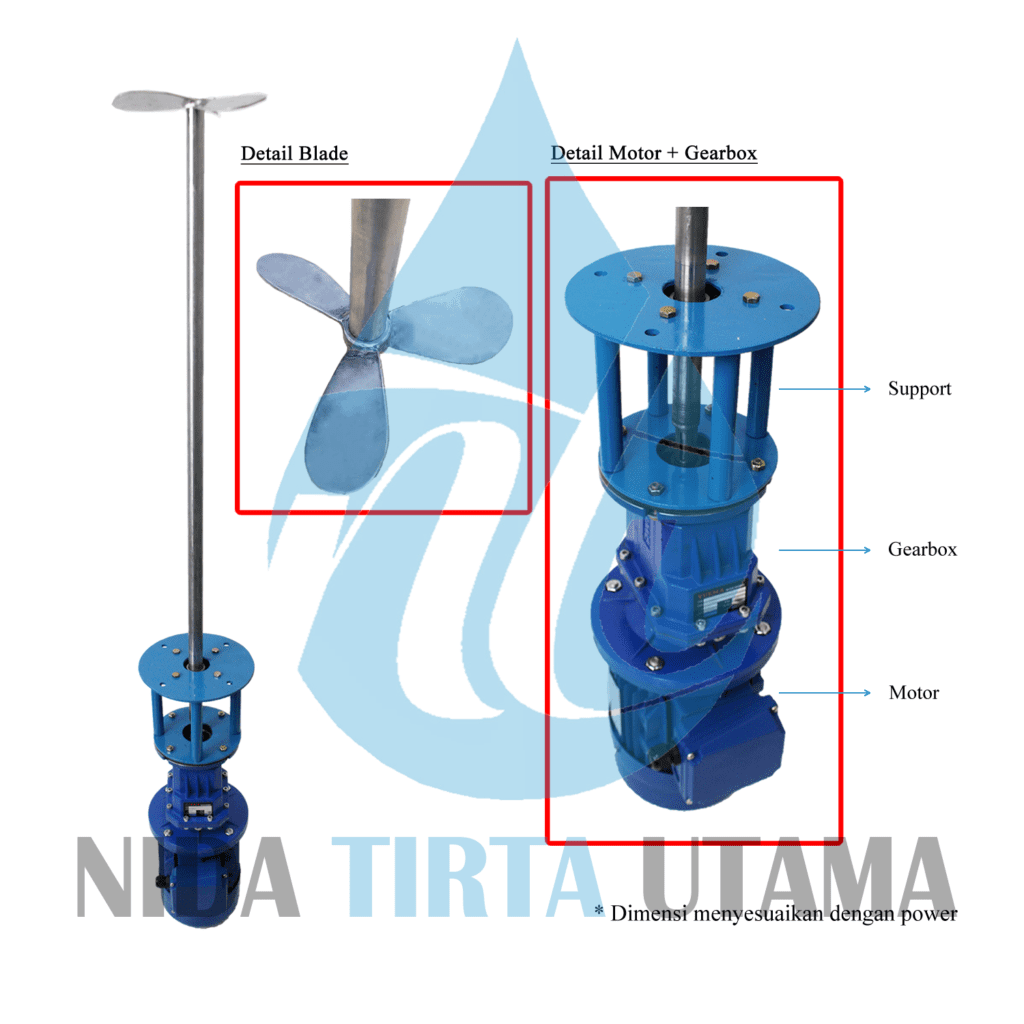

- Untuk kelarutan cepat (Flash Mixing), gunakan Direct Drive Agitator (High RPM) dengan impeller Marine Propeller.

- Untuk lumpur/flokulasi (Slow Mixing), WAJIB gunakan Gearbox Agitator (High Torque) dengan impeller Paddle atau Turbine lebar yang menyapu seluruh volume tangki.

Investasi Cerdas: Custom Agitator vs “Asal Putar”

Bagi rekan-rekan Purchasing, membeli agitator murah yang “asal muter” mungkin terlihat hemat di awal. Tapi jika agitator tersebut menyisakan Dead Zone, biaya operasional bahan kimia Anda akan membengkak berkali-kali lipat dari harga selisih alat tersebut.

Di PT. Nida Tirta Utama, kami tidak menjual agitator “satu ukuran untuk semua”. Kami melakukan pendekatan Custom Fabrication:

- Analisis Viskositas: Kami menghitung beban motor (kW) berdasarkan kekentalan cairan Anda, bukan sekadar tebak-tebakan.

- Custom Shaft & Impeller: Menggunakan material SS304 atau SS316 solid bar. Panjang as (shaft) kami potong presisi sesuai kedalaman tangki Anda—memastikan impeller berada di posisi optimal (biasanya 1/3 dari dasar tangki) untuk menghilangkan Dead Zone.

- Opsi Gearbox Heavy Duty: Untuk tangki besar (di atas 1.000 Liter) atau cairan kental, kami menyediakan varian dengan Gear Reducer yang kuat dan stabil.

Kesimpulan: Hilangkan Dead Zone, dan Anda akan melihat penghematan bahan kimia yang signifikan. Jangan biarkan desain pengadukan yang buruk membebani OPEX pabrik Anda.

Konsultasikan dimensi tangki Anda sekarang. Tim engineer kami akan membantu menghitung sizing motor dan desain impeller yang paling efisien untuk sistem Anda.